机器人智联运动控制器FlexiBots Pro

产品简介

产品简介

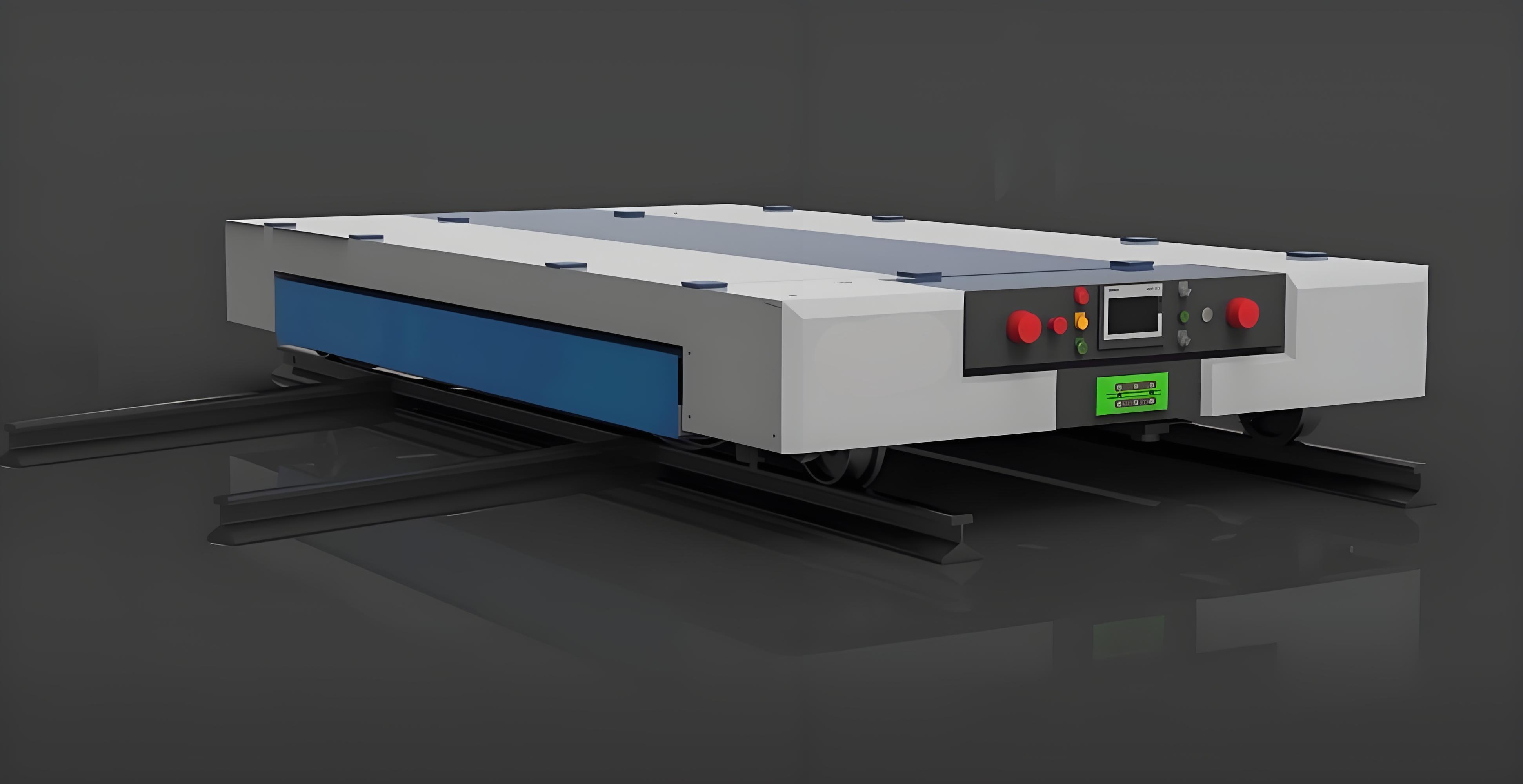

RGV(Rail Guided Vehicle)轨道机器人控制器是用于控制轨道式自动导引车辆的设备。这种控制器通常包括以下组件: 1. 主

18852653955

一、应用场景

应用场景:

在汽车制造、电子制造、食品加工等行业的生产线中,RGV轨道机器人控制器可以控制机器人沿预定轨道快速、准确地搬运物料,如零部件、半成品等。

应用场景:

它可以与仓库管理系统(WMS)集成,实现货物的自动化入库、出库和库存管理。

优势:

RGV轨道机器人控制器在生产线物料搬运、仓库自动化管理、特定行业应用以及其他多个领域都有广泛的应用。其高效、准确、可靠的自动化作业能力为企业带来了显著的生产效率提升和成本降低。随着工业4.0和智能制造的不断发展,RGV轨道机器人控制器的应用前景将更加广阔。

二、主要功能

RGV(Robotic Guided Vehicle)轨道机器人控制器作为RGV系统的核心部件,主要负责控制RGV沿预定轨道进行精确、高效的自动化作业。以下是RGV轨道机器人控制器的主要功能:

重要性:在现代自动化物流和生产系统中,系统的集成和协同作业是提高整体效率和竞争力的关键。

三、结构组成

1. 主控制器(PLC或者计算机):主控制器是RGV系统的大脑,负责整个系统的运行和调度。它接收传感器和用户输入的信息,并根据预设的程序执行相应的动作。

2. 运动控制系统:这部分包括驱动器、电机和传感器等组件,用于控制RGV车辆在轨道上的运动。运动控制系统负责控制车辆的速度、方向和位置,确保其按照预定路径移动。

3. 传感器:传感器用于监测RGV车辆周围的环境和状态。常见的传感器包括位置传感器、距离传感器、碰撞传感器等,它们可以提供关键的数据,帮助系统做出正确的决策。

4. 通信模块:通信模块用于与其他系统或设备进行数据交换和通信。这可以包括与工厂自动化系统、仓储管理系统或其他RGV车辆之间的通信,以实现协调和协作。

5. 用户界面:用户界面提供给操作员进行监控和控制系统的界面。它可以是一个简单的控制面板或者是一个更复杂的图形化界面,允许操作员设定路径、调整参数以及监控系统状态。

6. 安全系统:安全系统包括各种保护装置,确保RGV车辆的安全运行。这可能包括急停按钮、安全传感器、防撞装置等,以避免意外事故发生。

综合来说,RGV轨道机器人控制器是一个复杂的系统,通过各种组件协同工作,实现对轨道机器人的精确控制和自动化运行。

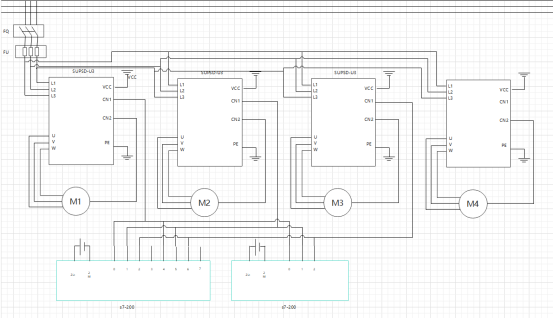

四、接线图

电气接线图

五、参数分析

1)通讯速率

S7-200 CPU的通讯口默认处于PPI从站模式,地址为2,通讯速率为9.6K。如果需要更改通讯口的地址或通讯速率,必须在系统块中的“Communication Ports”(通讯端口)选项卡中进行设置,并将更改后的系统块下载到CPU中才能生效。

2)CPU运算速度

运算速度:S7-200 PLC的CPU运算速度非常快,可以达到0.37us/位(这一数据可能因不同型号或系列而有所差异,但总体上S7-200以其高速运算能力著称)。

指令丰富:S7-200 PLC拥有丰富的指令集,包括浮点运算、指针运算、中断处理、通讯响应、PID控制、PWM脉冲输出等多种功能,这些指令的执行速度也非常快

3)A/D、D/A转换速率

S7-200 PLC的模拟量模块具有高速的A/D(模拟到数字)和D/A(数字到模拟)转换能力。一个模拟量模块通常带有3路A/D和1路D/A通道,其转换速度可以达到125us,这为系统的高精度采样和控制提供了有力支持。

4)定位限位精度

对控制机器人传感器定位限位精度造成影响的因素,大致分为统误差、随机误差和粗大误差。系统误差是设备本身固有的,可以通过校准和补偿来减少;随机误差由不确定性因素引起,可以通过统计方法处理;粗大误差则是由异常或故障引起的,需要通过软件滤除或硬件修复;除此以外,传感器具有更高的精度,这也大大提升了定位限位精度。

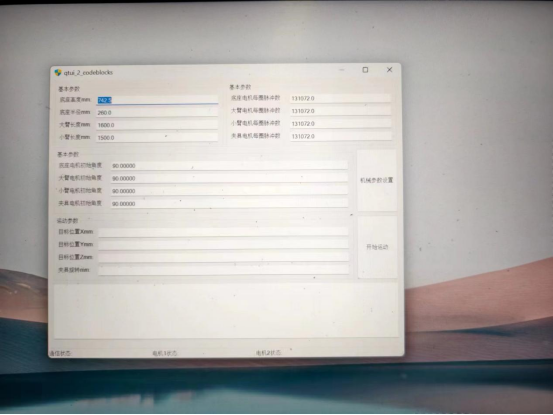

5)控制精度分析

伺服电机是一种能够精确控制位置、速度和加速度的电机,它通常用于需要高精度和快速响应的自动化系统中。SM-M4和130ST伺服电机通过接收来自控制器(如PLC或伺服驱动器)的信号来调整其输出,以实现对机械部件的精确控制。

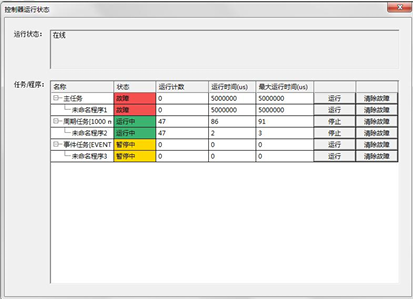

六、用户软件

设计软件

用户上位机操作界面

在线留言